Ces clubs de golf peuvent être imprimés en 3D à la maison !

De nouveaux remplissages et des conceptions de produits spéciaux sont entrés dans le monde du golf grâce à l'impression 3D. Les produits finaux, la vitesse de prototypage a affecté l'ensemble du processus de style. De plus, l'impression 3D permet de modifier les clubs de golf pour les joueurs individuels et leurs styles.

Dans cet article, nous présenterons quelques tâches de club de golf inspirantes qui incluent l'impression 3D. Il n'y a pas de modèles imprimables en 3D disponibles pour bon nombre de ces projets, ils révèlent toujours les capacités de l'impression 3D. Pour chaque projet, nous discuterons des stratégies d'impression utilisées, des produits, etc.

Cobra Golf : putter King Supersport-35

Le premier projet de notre liste a été conçu par Cobra Golf, une entreprise qui se concentre sur les clubs et accessoires de golf innovants. Cobra Golf s'est associé à la société d'impression HP, SIK Golf et Parmatech pour créer un club de putter spécial en édition limitée : le King Supersport-35, qui coûte environ 400 $ par club.

L'entreprise associée a utilisé des imprimantes HP Metal Jet pour imprimer les composants du club. Cette technologie d'impression permet la production en grand volume de pièces métalliques de haute qualité, ce qui s'est avéré bénéfique pour la production de masse de clubs de golf.

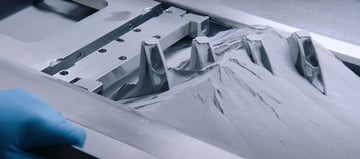

La conception du club de golf consiste en un corps en acier imprimé en 3D. Une structure en treillis imprimée en 3D a été incluse dans la conception afin d'optimiser la répartition du poids du putter. De plus, le fraisage CNC a été utilisé sur la tête pour les surfaces cosmétiques. Une autre fonction unique du club King est un style loft descendant en aluminium pour la face du putter, un style établi et breveté par SIK Golf pour un roulement toujours précis.

L'utilisation par Cobra de L'impression 3D dans ce style a permis à l'entreprise d'explorer la capacité de l'impression 3D dans l'industrie du golf, en particulier la fabrication de clubs spécialement conçus et légers. Selon Cobra, l'impression 3D a rendu le processus de fabrication plus rapide et a également amélioré la qualité et la précision. Ils ont pu rapidement prototyper et tester des conceptions, ce qui leur a permis de réaliser un produit final plus rapidement que les approches traditionnelles de fabrication et de prototypage.

Krone Golf : KD-1

Krone Golf était une société d'innovation dans le domaine du golf qui a créé le KD-1, un bâton de golf spécialement fabriqué et partiellement imprimé en 3D. Pour créer le KD-1, Krone s'est associé au groupe CRP, une société italienne qui utilise l'impression 3D, pour n'en nommer que quelques technologies, pour aider les entreprises et les organisations à effectuer des travaux.

Étant donné que Depuis le lancement de leur projet de club de golf en 2016, Krone Golf est devenu silencieux à la radio et leur site Web n'existe plus. Pour cette raison, nous supposons qu'ils ont cessé leurs activités, mais leur club de golf est toujours un excellent exemple de la puissance de l'impression 3D.

Krone souhaitait démontrer comment l'impression additive (impression 3D ) et la fabrication soustractive (fraisage CNC) pourraient faire un excellent club de golf. Les approches de production précédentes de l'entreprise étaient à forte intensité de main-d'œuvre et ne produisaient pas d'articles dimensionnellement précis. De plus, les techniques ne permettaient pas la personnalisation simple des pièces.

L'utilisation de l'impression 3D et du fraisage CNC dans la création du KD-1 a rendu le processus de production beaucoup plus facile et amélioré la qualité de l'article. Pour le corps de la tête, Krone Golf a utilisé l'impression 3D SLS et un matériau unique connu sous le nom de Windform SP, qui est un produit composite de carbone solide qui produit des pièces aux dimensions précises.

La face avant du haut-parleur est usinée CNC à partir d'un alliage de titane, ce qui rend la face solide et légère. Elle possède également une structure en treillis, qui réduit le poids tout en préservant principalement la résistance.

En plus de tout cela, il y a aussi un composant de clip en laiton fraisé CNC qui maintient les autres pièces ensemble. La partie en laiton a vraiment des trous particuliers pour les vis pour saisir ou lier les autres éléments.

Après la production, Krone a constaté que l'intégration de pièces imprimées en 3D et usinées CNC donnait un excellent club de golf avec de nombreux avantages par rapport aux automobilistes de fabrication traditionnelle. Les vitesses de balancement ont augmenté en raison du style léger et les pièces étaient plus précises que celles fabriquées avec le moulage par injection ou d'autres approches de production standard. L'entreprise a connu une polyvalence accrue dans la procédure de style : les ingénieurs ont pu affiner la conception du driver pour améliorer le club sans créer un tout nouveau moule comme avec les techniques de production standard.

Golf TaylorMade : Fairway SIM

TaylorMade Golf est une autre entreprise de golf professionnelle qui fabrique des clubs de tous types et d'autres appareils de golf. Elle a utilisé l'impression 3D pour modéliser plus rapidement ses tout nouveaux articles. Alors que l'entreprise s'est établie parmi les tout premiers chauffeurs à tête métallique, il n'est pas surprenant qu'ils continuent d'innover, dans ce cas en utilisant l'impression 3D pour le style de leurs clubs de golf.

TaylorMade Golf voulait que leur Le club SIM Fairway a des caractéristiques réellement améliorées, consistant en un centre de masse plus bas, une meilleure traction sur le gazon et une face plus "souple", pour ne citer que quelques améliorations. De plus, TaylorMade espérait s'appuyer sur son approche actuelle pour que les utilisateurs ajoutent des poids au club, afin de simplifier le processus de changement de poids pour chaque joueur.

Les concepteurs et ingénieurs de la société a commencé à concevoir son club SIM Fairway en 2D et a ensuite utilisé l'impression 3D pour établir des modèles de conceptions CAO afin de s'assurer que leurs attentes étaient satisfaites. TaylorMade a utilisé les imprimantes SLA de FormLabs, qui utilisent un laser pour lier ensemble des particules de résine à des endroits choisis pour former la pièce souhaitée. En utilisant l'impression 3D pour un prototypage rapide, TaylorMade a pu évaluer rapidement de nouvelles formes pour les inserts lestés afin de finaliser un meilleur style.

Callaway Golf : putter Odyssey

Rejoignant la liste des entreprises qui ont utilisé l'impression 3D pour améliorer leur club de golf, Callaway Golf, une entreprise bien connue dont la gamme de putters Odyssey figure parmi les clubs les plus vendus sur le marché. Callaway Golf s'est associé à GE Additive pour repenser l'une des têtes de putter de Callaway Golf, le prototype Odyssey R-Ball.

Leur conception originale de l'Odyssey R-Ball a fonctionné à merveille. Pourtant, Callaway Golf voulait modifier la signature acoustique - le son qu'il produit lorsqu'il est frappé - sans ajuster les produits et la conception déjà efficaces. Leur option était d'inclure des géométries internes, essentiellement du remplissage, ce qui n'est possible qu'avec l'impression 3D. Le groupe de GE Additive a également conçu des aides pour les surplombs dans la conception de la tête de putter en plus des tensions thermiques, ce qui a probablement aidé à prévenir la distorsion en dissipant l'excès de chaleur.

Callaway semble tout à fait dévoué à vérifier les avantages de style et de fabrication de la production additive. En plus de leur travail avec GE Additive, ils se sont associés à Titomic, une société australienne spécialisée dans la fabrication additive métallique.Leur technologie brevetée Titomic Kinetic Fusion est commercialisée comme "la technologie de production additive métallique 3D la plus grande et la plus rapide au monde"